I nutidens elektriske bilsystemer har efterspørgslen efter pålidelighed aldrig været højere. Automotive relæer , der fungerer som kritiske koblingskomponenter i køretøjselektronik, er ansvarlige for at styre kredsløb, der styrer belysning, tænding, aircondition og sikkerhedssystemer. Efterhånden som køretøjer skifter til intelligente driftsmiljøer med høj belastning og høje temperaturer, er holdbarheden af bilrelæer blevet den afgørende faktor, der bestemmer overordnet elektrisk stabilitet og levetid.

Holdbarhed er ikke kun et mål for materialets udholdenhed – den afspejler præcisionen af teknisk design, termisk styring og elektrisk konsistens under langvarig stress. At forstå, hvordan denne enkelte funktion former ydeevnen af bilrelæer, afslører meget om, hvor bilelektronikindustrien er på vej hen.

I modsætning til almindelige elektriske relæer fungerer bilrelæer inden for svingende spændings- og temperaturområder, typisk fra –40°C til 125°C. Denne variation kræver materialer og design, der er i stand til at bibeholde ydeevnen gennem mange års kontinuerlig drift. Et holdbart relæ sikrer ensartet kontaktmodstand, forhindrer lysbueskader og bevarer koblingsnøjagtigheden selv efter titusindvis af cyklusser.

Holdbarhed påvirker direkte systemets pålidelighed. Fejl i et enkelt bilrelæ i et belysnings- eller brændstofsystem kan udløse kaskadende elektriske fejl. Dette er grunden til, at fabrikanter af bilrelæer i stigende grad fokuserer på at forbedre kontaktmaterialer, optimere spoleviklingsdesign og anvende beskyttende tætningsteknologier for at forlænge produktets levetid.

Holdbarheden i bilrelæer er påvirket af flere strukturelle og materielle overvejelser. Nøgleaspekter omfatter:

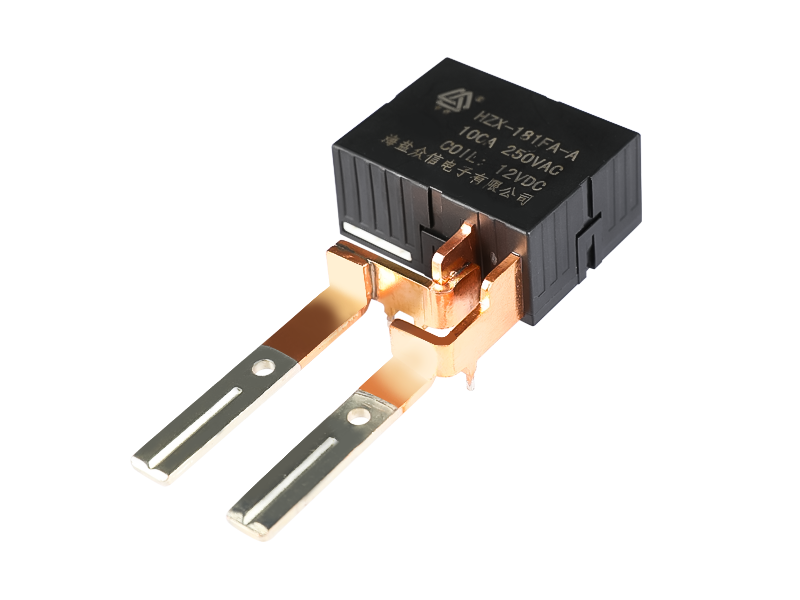

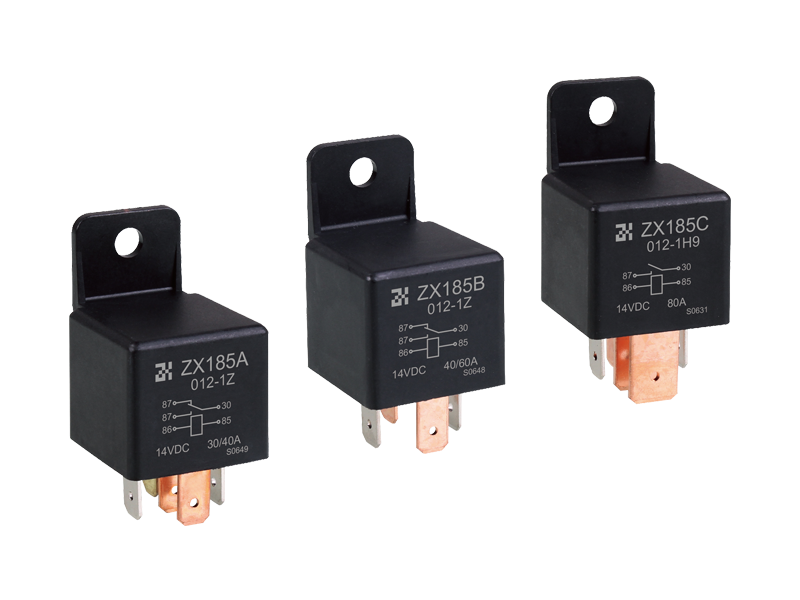

Kontaktmaterialesammensætning – Brugen af sølvlegering, kobber-wolfram eller platinforstærkede overflader reducerer oxidation og minimerer erosion fra elektriske lysbuer.

Spoleisoleringskvalitet - Højkvalitets isolering forhindrer nedbrydning forårsaget af termisk ekspansion og fugt.

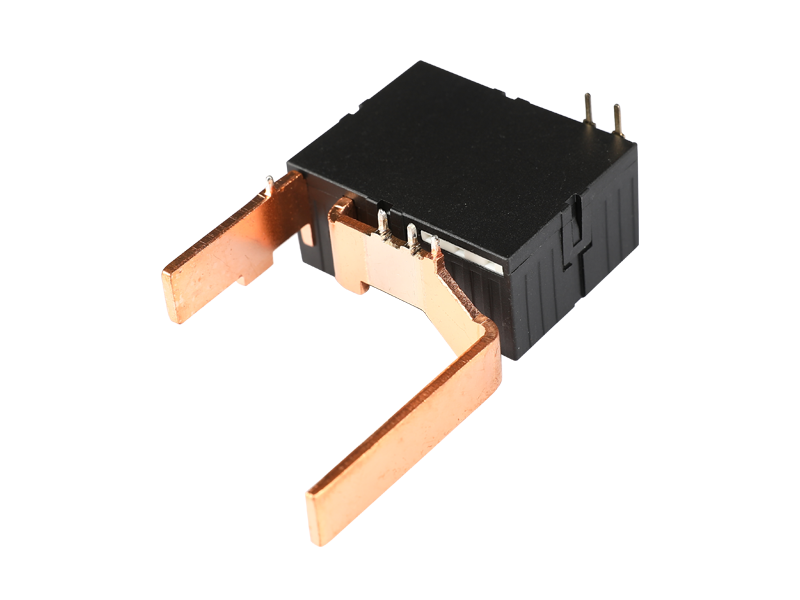

Hus og forsegling – Avancerede polymerhuse og vandtæt forsegling øger modstanden mod støv, olie og vibrationer.

Mekanisk struktur – Præcisionsfjederdesign sikrer ensartet kontaktkraft over lange cyklusser.

Termisk dissipationsdesign – Effektive varmeledningsmaterialer opretholder en stabil temperatur under langvarig højstrømsdrift.

| Parameter | Mekaniske relæer (standard) | Forseglede automotive relæer | Kraftige kraftrelæer |

|---|---|---|---|

| Kontaktudholdenhed (cyklusser) | 50.000-100.000 | 100.000-300.000 | 300.000 |

| Driftstemperaturområde | -25°C til 85°C | -40°C til 125°C | -40°C til 150°C |

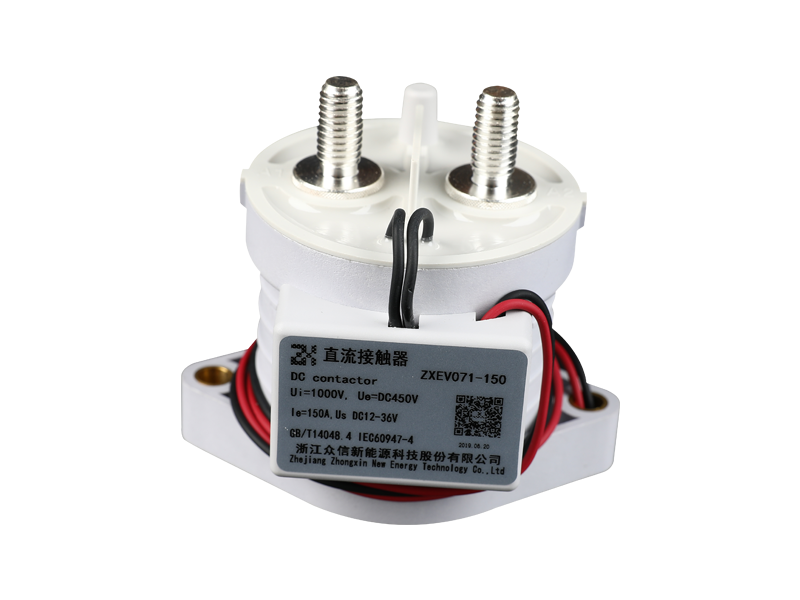

| Modstandsdygtighed over for fugt/støv | Moderat | Høj (IP67–IP69K) | Høj (IP69K) |

| Typisk strømkapacitet | 20-30A | 40A | 70-100A |

| Anvendelsesområde | Generelle køretøjssystemer | Motor og lysenheder | Drivlinje, EV-moduler |

For at sikre pålidelighed udsætter fabrikanter af bilrelæer deres produkter for en række standardiserede udholdenhedstests. Disse omfatter:

Termisk stødtest: Relæer cykles mellem temperaturer for at vurdere den strukturelle integritet.

Vibrations- og stødmodstand: Evaluerer ydeevnestabilitet i dynamiske miljøer såsom motorrum.

Kontaktslidtest: Måler levetiden for elektriske kontakter under gentagen belastningsskift.

Fugtighed og korrosionsbestandighed: Bestemmer effektiviteten af tætning og materialemodstand.

Ved at udføre disse tests kan producenterne verificere overholdelse af internationale bilstandarder, samtidig med at de sikrer ensartet ydeevne under virkelige køreforhold.

Jagten på større holdbarhed har accelereret innovation inden for relæmaterialer og design. Nye tendenser omfatter:

Solid-State-relæintegration – Mens de stadig er under udvikling, giver solid-state-designs øget levetid på grund af fraværet af mekaniske slidpunkter.

Nano-coatede kontakter – Overfladebelægninger forbedrer ledningsevnen, mens de reducerer korrosionsrisikoen.

Termisk ledende husmaterialer – Hjælper med at sprede varmen hurtigere, hvilket forlænger de interne komponenters levetid.

Miniaturiserede High-Endurance-designs – Kompakte relæer med lav modstand bliver optimeret til moderne el- og hybridsystemer.

For ingeniører og indkøbsteams er det ikke længere valgfrit at vælge bilrelæer med dokumenteret holdbarhed. Det er et præstationsbenchmark. Den forventede levetid for køretøjselektronik overstiger nu ofte ti år, og hver komponent skal matche denne standard. Holdbarhed sikrer reducerede udskiftningscyklusser, forbedret køretøjspålidelighed og ensartet funktionalitet under forhold.

Desuden øger tendensen til elektrificering efterspørgslen efter relæer, der kan klare højere strømbelastninger uden forringelse. Holdbare relæer til biler fungerer således som nøglemuligheder i overgangen til elektriske og hybride drivlinjer.

Efterhånden som holdbarhed bliver den afgørende faktor, der påvirker produktkvaliteten og mærkets omdømme, omkalibrerer fabrikanter af bilrelæer deres produktionslinjer mod højere udholdenhedsstandarder. Investeringer i automatiserede testsystemer, præcisionsværktøjer og avanceret materialesyntese driver udviklingen af denne sektor.

Efterspørgslen efter kraftige bilrelæer, vandtætte bilrelæer og højstrømsrelæer til biler vokser på tværs af både traditionelle og elektriske køretøjsmarkeder. Producenter, der er i stand til at demonstrere holdbarhedsmålinger, vil sandsynligvis dominere fremtidige forsyningskæder, da bil-OEM'er fortsat prioriterer langsigtet pålidelighed og reducerede vedligeholdelsesomkostninger.

I en tid med intelligente og elektrificerede køretøjer betragtes bilrelæer ikke længere som simple mekaniske kontakter. De er præcisionskonstruerede komponenter, der er centrale for sikkerhed, effektivitet og kontrol. Holdbarhed – manifesteret gennem avancerede materialer, tætningsteknologier og termisk design – definerer næste generation af relæydelsesstandarder.